Live auf der interpack: (De-)Palettierkompetenz

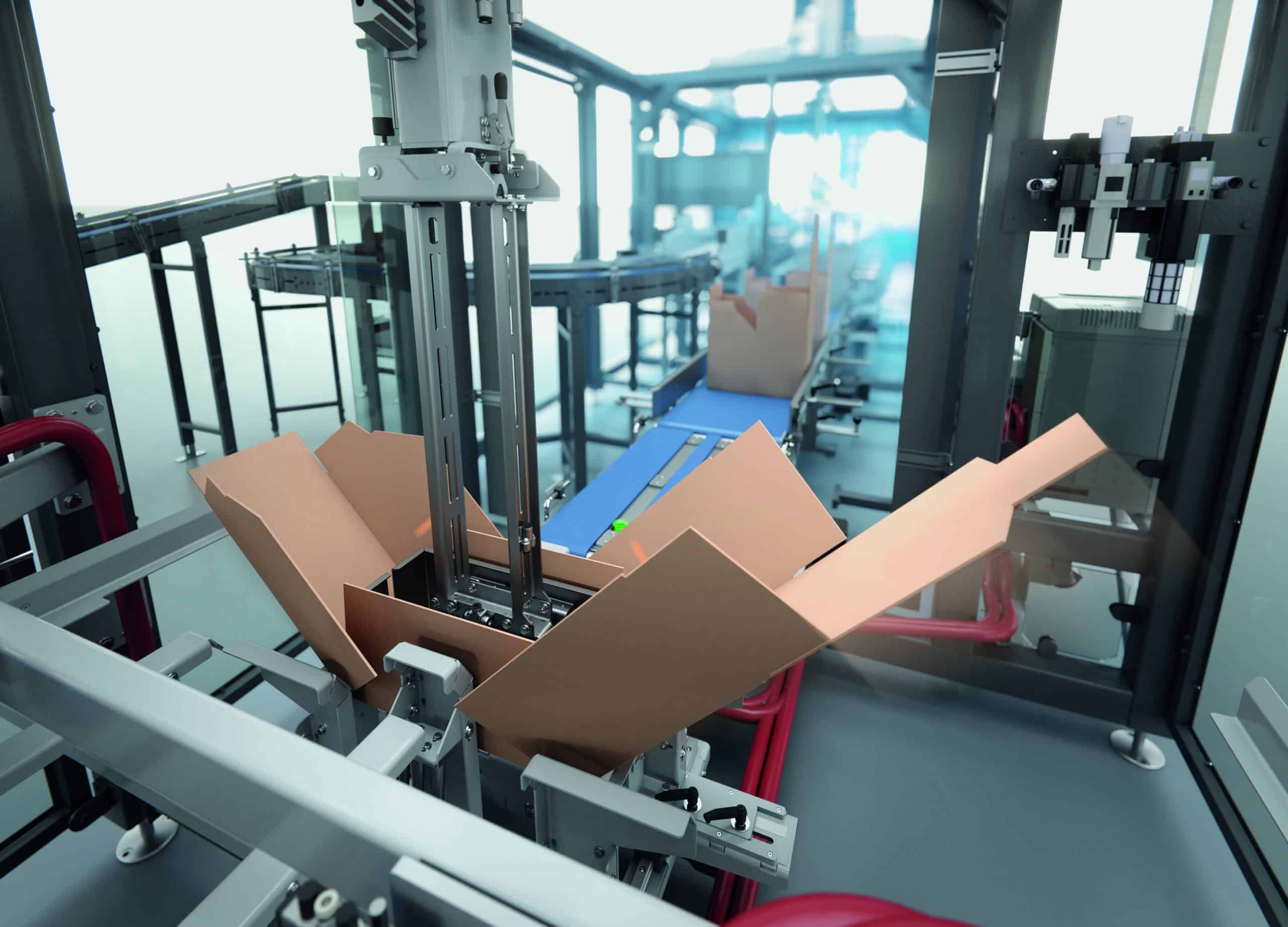

Zur interpack zeigt das TRAPO-Team live in Halle 12, Stand A65 einen Kreislauf zwischen zwei Knickarmrobotern, die – ausgestattet mit Greiferkompetenz – Kartonagen unterschiedlicher Größen palettieren und depalettieren. Die perfekte Zusammenarbeit wird durch Fördertechnik auf zwei Ebenen und die Software TRAPO Pack perfekt ergänzt.

Die TRAPO-eigene Software ist Grundlage zum effizienten Palettieren unter Hochleistung. In automatisierter Umgebung konfiguriert TRAPO Pack aus den Abmessungen des Packstücks und der Palette das optimale Lagenbild. Die Konfiguration ermöglicht beliebige Lagenbilder – für perfekte Stapelbildung als Basis stabiler Versandeinheiten.

Die generierten Lagenbilder werden für nachfolgende

(De-)Palettiervorgänge gespeichert. TRAPO Pack schont die Umwelt: Die Palettierleistung erfordert weniger Energieeinsatz und reduziert den Materialverbrauch.

Partner der Verpackungsindustrie

Picken, in Kartons verpacken, fördern, (de-)palettieren, Ladung sichern, Shuttle-Transport, Lagerlogistik und autonome Lkw-Beladung: Das TRAPO-Portfolio bietet sichere, zukunftsweisende Lösungen für den individuellen Bedarf der Verpackungsindustrie an.

Kurze Entscheidungswege und hohe Qualität prägen das TRAPO-Profil: 1 System I 1 Steuerung – Hard- und Software für Maschinen und Anlagen stammen aus einer Hand und werden zu 100% inhouse gefertigt. Dabei hat der Kunde immer einen festen Ansprechpartner, profitiert jedoch vom Wissen aller Spezialisten-Teams.

Konventionell oder maßgeschneidert palettieren?

Neben konventionellen Lösungen mit Knickarm- und Portalroboter informieren wir zur interpack über unser Flaggschiff, den Hochleistungs-Lagenpalettierer HLP 6000, der sich maßgeschneidert in seine Umgebung einfügen lässt.

Info zu innovativen Kundenlösungen in der TRAPO Lounge

Zur interpack beantwortet das TRAPO-Team alle Detailfragen zum Gesamtportfolio. Um dem internationalen Fachpublikum weitreichende Antworten zu geben, werden „TRAPO Hubs“ mit Monitoren ausgestattet, um im persönlichen Gespräch herausragende Features sowohl anhand von Filmsequenzen aus der Praxis als auch mithilfe von Animationen und Anwendungsbeispielen zu erläutern.