TRAPO schließt die Sicherheitslücke zwischen Lager und Verladerampe

Autonome Lkw Be- und Entladung: Durch den Verzicht auf Gabelstapler im Lager und Ladebereich entschärft die TRAPO GmbH diese Gefahrenzone und realisiert den Warenumschlag mit dem TRAPO Ladungs System (TLS 3600) im Sinne effektiver Gesamtlogistik sicher und mit kurzen Wegen.

Das kompakte, autonom fahrende TRAPO Ladungs System ist in Funktion und Ausführung einzigartig. Seinen Namen erhielt das TLS 3600 von einem besonderen Feature: Es verlädt in einem Arbeitsgang parallel jeweils drei Paletten à 1.200 kg, also 3.600 kg.

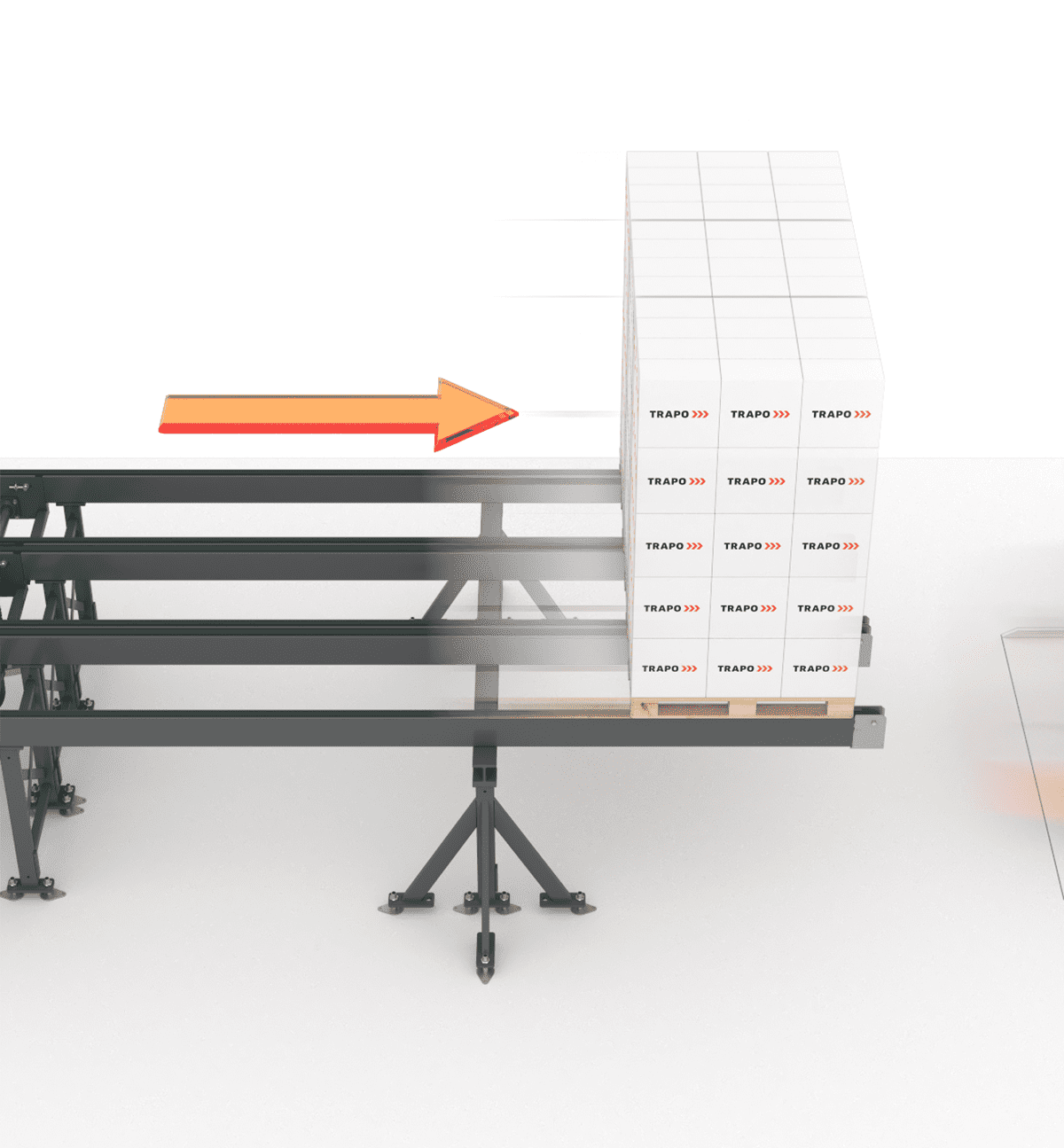

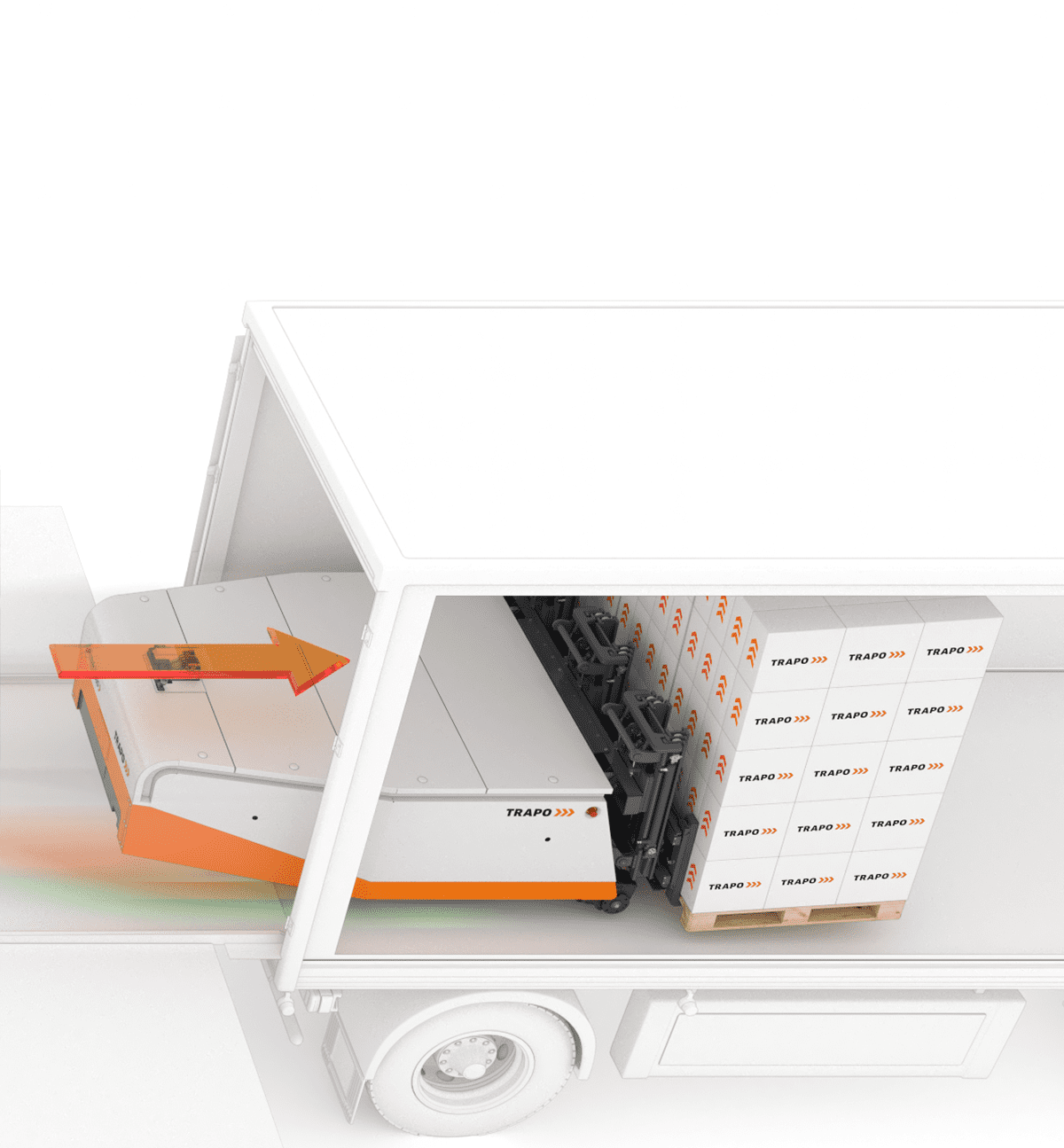

Das autonome Beladen erfolgt in drei zentralen Schritten. Zunächst werden bis zu drei Paletten auf Fördertechnik nebeneinander in Reihe platziert (Schritt 1) und ausgerichtet. Es folgen die Aufnahme (Schritt 2) und das Verladen der Reihe (Schritt 3). Während des Verladevorgangs wird eine weitere Palettenreihe gebildet und bereitgestellt. Ein kontinuierlicher Ablauf, der Zeit und Wegstrecke spart und Wartezeiten bei der Palettenladung vermeidet.

Die Entladung erfolgt in umgekehrter Reihenfolge.

Vorteile

- Sicherheit an der Laderampe – Verzicht auf Gabelstapler

- Vollautomatisiert für Lkw Be- und Entladung / für jede Branche

- AUTONOMES REGELN DER POSITION VOR UND WÄHREND DER EINFAHRT IN DEN LKW

- Reduzierung der Beladezeit auf bis zu 25 Minuten

(abhängig vom Ladegut/14-Meter-Trailer mit 33 Paletten Aufnahme) - schließt Sicherheitslücke zwischen Lager und Verladerampe

In der Warteposition wird die Reihe bereitgestellt

Jeweils 3 Paletten werden nebeneinander in Reihe positioniert

Verladen in den Lkw

Perfekte Zusammenarbeit: Fahrzeug plus Dock

Das TLS 3600 ist aufgrund seiner Flexibilität immer die richtige Wahl. Zwei einzelne Mobile ermöglichen zusammen beliebige Kombinationsmöglichkeiten: Die TLS Serie besteht grundsätzlich aus dem autonom agierenden Fahrzeug plus Dock.

Das Dock gibt es sowohl als fest installierte, als auch als verfahrbare Variante. Die feste bedient lediglich eine Ladeluke. Bei der verfahrbaren Variante wird das Dock rad- oder schienengebunden nacheinander vor bis zu drei Laderampen positioniert, um am jeweiligen Hub exakt zu verladen. Für die schienengebundene Variante muss geklärt werden, ob am Hallenboden bauliche Veränderungen möglich und gewünscht sind.

Beim Fahrzeug kann zwischen einer kabelgebundenen oder akkubetriebenen Version gewählt werden.

So ergibt sich – abhängig von der Kundenanforderung – eine Vielzahl an Einsatzmöglichkeiten und damit die optimale Lösung:

Vom Lager bis in den Lkw hinein – kann das kein Wettbewerber?

In dieser patentierten Form nicht! Bislang gibt es vor allem One-Shot-Systeme. Dabei wird die gesamte Ladung für einen Lkw in der Ladezone bereitgestellt und in einem Zug verladen. Dafür bedarf es häufig auch im Lkw einer baulichen Veränderung. Vor allem aber wird in der ohnedies knapp bemessenen Fläche viel Raum unnötig durch diesen Stellplatz von etwa 12 Metern Länge blockiert.

Das TLS 3600 in Aktion

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Ausgezeichnet mit dem Handling Award

Technische Details

- TLS 3600 (3,6 t Zuladung)

Fest installiert

Auf Schienen verfahrbar

Radgetrieben verfahrbar

Leistung:

Maximale Kapazität je Ladevorgang: drei Paletten à 1.200 kg

Länge:

5,40 m inklusive Zinken

Breite:

TLS: 2,15 m

Hub:

1,65 m

Höhe:

1,35 m (Hubmast eingefahren)

Rampenhöhe

Neigung der Verladebrücke 4°

Ladung:

je Ladevorgang: drei Paletten à 1.200 kg, gesamt 3.600 kg

Gewicht:

Unbeladen maximal 4,6 t,

Autonom fahrend: Laserscanner zur Konturenerkennung an der Verladeeinheit; Abstandssensoren zur Positionserkennung; Hinterradlenkung im Fahrzeug

Beladezeit:

Reduzierung auf bis zu 25 Minuten (abhängig vom Ladegut/bei einem 14-Meter-Trailer mit Aufnahme von 33 Paletten)

Energieversorgung:

- TLS kabelgebunden

Anlieferung von Europaletten wahlweise durch Shuttle-Flotte oder starre Fördertechnik

Keine baulichen Veränderungen am Trailer notwendig

Erforderliche Fläche für das autonome Be- und Entladen in der Ladezone:

Maximal 12,00 m Gesamtlänge